Cat:Produkty

Ciągłe rurki, znane również jako elastyczne rurki lub elastyczne rurki, są szeroko stosowane w polach studni, drewna i wiercenia, itp. Itej technol...

Zobacz szczegóły

Przemysł naftowy i gazowy działa w jednych z najsurowszych i najbardziej wymagających warunków środowiskowych na Ziemi. Sprzęt i materiały są rutynowo narażone na działanie żrących chemikaliów, wysokich ciśnień, wahań temperatur i substancji ściernych. W takim środowisku wybór systemów rurociągów staje się krytycznym czynnikiem zapewniającym niezawodność, bezpieczeństwo i długoterminową efektywność kosztową. Wśród zastosowanych materiałów m.in. rura pokryta stalą nierdzewną okazało się skutecznym rozwiązaniem, które łączy w sobie wytrzymałość mechaniczną stali węglowej z odpornością na korozję stali nierdzewnej. Ich dwumetalowa struktura czyni je szczególnie cennymi w wielu zastosowaniach w sektorze ropy i gazu, od poszukiwań po dalsze przetwarzanie.

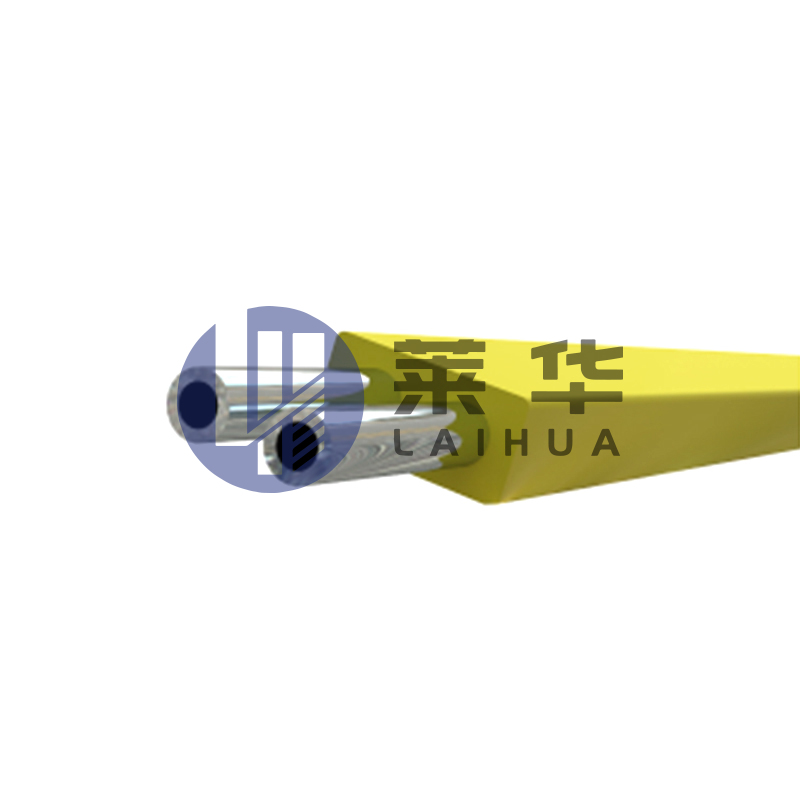

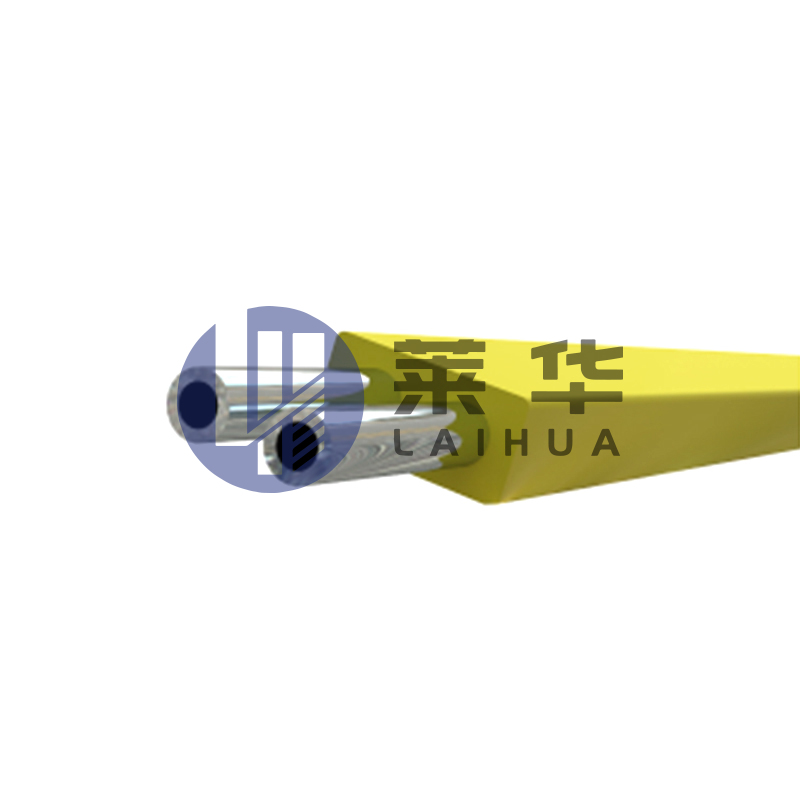

Rura platerowana stalą nierdzewną składa się z dwóch różnych metali, które są ze sobą połączone metalurgicznie. Warstwa wewnętrzna, czyli okładzina, wykonana jest z odpornej na korozję stali nierdzewnej, natomiast warstwa zewnętrzna, czyli materiał bazowy, to zazwyczaj stal węglowa lub stal niskostopowa. Ta kombinacja pozwala rurze wytrzymać zarówno wewnętrzny atak chemiczny, jak i zewnętrzne naprężenia mechaniczne. Połączenie pomiędzy dwiema warstwami zwykle uzyskuje się za pomocą technik takich jak walcowanie na gorąco, łączenie wybuchowe lub procesy napawania.

Łącząc korzystne właściwości obu materiałów, rury platerowane stalą nierdzewną zapewniają równowagę pomiędzy wydajnością a kosztami. Zapewniają doskonałą odporność na korozję bez konieczności ponoszenia całkowitego kosztu litej stali nierdzewnej, co jest szczególnie ważne w dużych projektach dotyczących infrastruktury naftowej i gazowej, gdzie wymagane są kilometry rurociągów.

Sektor naftowy i gazowy obejmuje transport płynów, które mogą być kwaśne, zasolone lub zawierać inne związki żrące, takie jak siarkowodór i dwutlenek węgla. Konwencjonalne rury ze stali węglowej, choć mocne i niedrogie, są w takich warunkach podatne na korozję, co prowadzi do wycieków, zanieczyszczenia i wysokich kosztów konserwacji. Z drugiej strony, rury z litej stali nierdzewnej lub stopu niklu zapewniają lepszą wytrzymałość, ale przy znacznie wyższych kosztach i dodatkowej wadze.

Rury platerowane stalą nierdzewną rozwiązują ten dylemat, oferując rozwiązanie hybrydowe. Warstwa stali nierdzewnej zapewnia ochronę przed korozją, podczas gdy podłoże ze stali węglowej zapewnia wytrzymałość strukturalną i sztywność. Ta kombinacja pomaga operatorom obniżyć koszty materiałów, wydłużyć żywotność sprzętu i utrzymać standardy bezpieczeństwa w złożonych i agresywnych środowiskach operacyjnych.

W operacjach wydobycia ropy i gazu, które obejmują poszukiwania i wydobycie, rury platerowane stalą nierdzewną są szeroko stosowane w systemach wiertniczych i wydobywczych. Środowisko w górnym biegu rzeki często wiąże się z narażeniem na kwaśne gazy, wysokie ciśnienie i materiały ścierne transportowane z głęboko podziemnych zbiorników.

Rurociągi transportujące ropę naftową i gaz ziemny z głowicy odwiertu do zakładów przetwórczych są często narażone na działanie żrących płynów zawierających dwutlenek węgla, siarkowodór i chlorki. W rurociągach tych stosowane są rury platerowane stalą nierdzewną, aby zapobiegać korozji i minimalizować ryzyko wycieków. Ich wytrzymałość mechaniczna pozwala im wytrzymać ciśnienie zewnętrzne z otoczenia, podczas gdy okładzina ze stali nierdzewnej chroni powierzchnię wewnętrzną przed atakiem chemicznym.

W przypadku wierceń na morzu piony łączą studnie podmorskie z platformami wydobywczymi. Elementy te muszą wytrzymywać zarówno wysokie ciśnienie wewnętrzne, jak i siły zewnętrzne powodowane przez prądy oceaniczne. Połączenie wytrzymałości konstrukcyjnej i odporności na korozję sprawia, że rury platerowane stalą nierdzewną idealnie nadają się do stosowania w systemach pionów. Warstwa stali nierdzewnej chroni przed korozją spowodowaną wodą morską, a podkład ze stali węglowej zapewnia niezbędne wsparcie mechaniczne.

Środowiska podmorskie są silnie korozyjne ze względu na ciągłą ekspozycję na słoną wodę i zmienne temperatury. Rury platerowane stalą nierdzewną są często wybierane do budowy rurociągów podmorskich, ponieważ stanowią trwałą i opłacalną alternatywę dla stałych stopów odpornych na korozję. Zachowują integralność pod ciśnieniem hydrostatycznym i są odporne na korozję wżerową i szczelinową powodowaną przez chlorki w wodzie morskiej.

Środkowy segment przemysłu naftowego i gazowego koncentruje się na transporcie, magazynowaniu i dystrybucji. Na tych etapach ciągłym problemem pozostaje korozja i wahania temperatury.

Rurociągi transportujące ropę naftową, produkty rafinowane lub gaz ziemny na duże odległości muszą działać niezawodnie przez dziesięciolecia. Rury platerowane stalą nierdzewną stosuje się tam, gdzie transportowane płyny zawierają środki korozyjne lub gdy rurociąg przecina regiony o trudnych warunkach gruntowych. Ich dwuwarstwowa konstrukcja pozwala im oprzeć się zarówno wewnętrznemu atakowi chemicznemu, jak i zewnętrznej korozji z otaczającego środowiska.

W środkowych zbiornikach magazynowych i sieciach rurociągów do transportu kondensatów, rafinowanych węglowodorów i chemikaliów stosuje się materiały platerowane stalą nierdzewną. Warstwa stali nierdzewnej zapobiega zanieczyszczeniu przechowywanego produktu i ogranicza konserwację spowodowaną narastającą korozją. Zapewnia także większą czystość, co jest szczególnie istotne w obiektach przetwarzających paliwa rafinowane lub skroplony gaz ziemny.

Dalsza działalność obejmuje rafinację, przetwarzanie i produkcję petrochemiczną. Na tym etapie materiały poddawane są działaniu wysokich temperatur, silnych kwasów i złożonych reakcji chemicznych. Połączenie wytrzymałości mechanicznej i odporności na korozję sprawia, że rury platerowane stalą nierdzewną są niezbędnym elementem zakładów rafineryjnych i petrochemicznych.

W rafineriach rurociągi technologiczne przenoszą w podwyższonych temperaturach agresywne substancje, takie jak kwas siarkowy, siarkowodór i węglowodory. Rury platerowane stalą nierdzewną pomagają zachować integralność systemu, zapobiegając korozji i zanieczyszczeniu metalami. Są powszechnie stosowane w jednostkach reformingu katalitycznego, instalacjach do alkilowania i kolumnach destylacyjnych.

Wymienniki ciepła są narażone zarówno na naprężenia termiczne, jak i media korozyjne. Rury platerowane w płaszczach i rurach wymienników ciepła pomagają chronić przed korozją, utrzymując jednocześnie efektywny transfer ciepła. Warstwa stali nierdzewnej jest odporna na degradację chemiczną, a podłoże ze stali węglowej zapewnia utrzymanie ciśnienia.

Wiele dalszych zastosowań wymaga zbiorników ciśnieniowych i reaktorów zdolnych wytrzymać ekstremalne temperatury i ciśnienia. Do wytwarzania ścian tych naczyń często stosuje się materiały platerowane stalą nierdzewną. Warstwa stali nierdzewnej zapobiega korozji spowodowanej przez reaktywne chemikalia, podczas gdy podstawa ze stali węglowej zapewnia integralność strukturalną pod dużym obciążeniem.

Morskie obiekty naftowe i gazowe narażone są na jedne z najbardziej korozyjnych warunków w branży. Ciągłe narażenie na słoną wodę, wilgoć i siły mechaniczne wymaga materiałów, które wytrzymają bez degradacji.

Rury platerowane stalą nierdzewną są szeroko stosowane w platformach wiertniczych, modułach procesowych na powierzchni i rurociągach podmorskich. Ich odporność na korozję zapewnia niezawodną pracę nawet w środowiskach o dużym zasoleniu. Ponadto warstwa okładzinowa pomaga zminimalizować ryzyko korozji wżerowej, która jest częstym problemem w zastosowaniach morskich.

Oprócz parametrów technicznych rury platerowane stalą nierdzewną oferują znaczące korzyści ekonomiczne i środowiskowe. Z punktu widzenia kosztów stosowanie rur platerowanych zmniejsza wydatki na materiały, ponieważ minimalizuje się ilość drogiej stali nierdzewnej. Zamiast produkować całe systemy z litej stali nierdzewnej, do uzyskania tej samej odporności na korozję wystarczy tylko cienka warstwa okładziny.

Z punktu widzenia ochrony środowiska trwałość rur platerowanych zmniejsza potrzebę częstych wymian, zmniejszając całkowite zużycie materiałów i ilość odpadów generowanych przez cały okres użytkowania systemu. Ich długa żywotność pomaga również zminimalizować ryzyko dla środowiska związane z wyciekami lub awariami sprzętu, szczególnie we wrażliwych ekosystemach morskich i przybrzeżnych.

Chociaż rury platerowane stalą nierdzewną projektuje się z myślą o trwałości, właściwe praktyki kontroli i konserwacji są nadal kluczowe. Do wykrywania defektów lub rozwarstwień pomiędzy okładziną a metalem nieszlachetnym stosuje się nieniszczące metody badań, takie jak badania ultradźwiękowe, radiografia i kontrola cząstek magnetycznych. Regularny monitoring zapewnia wczesne wykrywanie problemów i pomaga zachować bezpieczeństwo operacyjne.

Podczas montażu istotne są także prawidłowe techniki spawania i łączenia. Szczególną uwagę należy zwrócić na proces spawania, aby zapewnić integralność warstwy okładziny, ponieważ niewłaściwe doprowadzenie ciepła może prowadzić do pękania lub zmniejszenia odporności na korozję. Przy prawidłowej instalacji i okresowych kontrolach rury platerowane mogą zapewnić dziesięciolecia niezawodnego działania.

Pomimo wielu zalet rury platerowane stalą nierdzewną stwarzają pewne wyzwania w zakresie produkcji i kontroli jakości. Proces wiązania musi być dokładnie kontrolowany, aby zapobiec powstawaniu pustych przestrzeni lub niepełnemu połączeniu pomiędzy warstwami. Produkcja wymaga również precyzyjnego zarządzania temperaturą i obróbki końcowej, aby zapewnić integralność metalurgiczną.

Jednak trwające badania i rozwój w dalszym ciągu udoskonalają techniki produkcji. Postępy w technologiach klejenia walcowego i napawania wybuchowego zwiększyły siłę i konsystencję wiązania. Wprowadzane są również nowe gatunki stali nierdzewnej o wyższej odporności na korozję, co rozszerza zastosowanie rur platerowanych w głębszych i bardziej korozyjnych środowiskach.

Ponieważ przemysł naftowy i gazowy kontynuuje eksploatację głębszych złóż podmorskich oraz prowadzi operacje w wyższych temperaturach i ciśnieniach, zapotrzebowanie na materiały o wysokiej wydajności i odporności na korozję będzie nadal rosło. Oczekuje się, że rury platerowane stalą nierdzewną odegrają kluczową rolę w spełnieniu tych wymagań, przy jednoczesnym zrównoważeniu wydajności, kosztów i zrównoważonego rozwoju.

Przemysł naftowy i gazowy jest zależny od materiałów, które mogą działać w ekstremalnych warunkach bez uszczerbku dla bezpieczeństwa i wydajności. Rury platerowane stalą nierdzewną zapewniają optymalną równowagę pomiędzy wytrzymałością, odpornością na korozję i opłacalnością. Ich odporność na działanie żrących płynów, wysokich ciśnień i trudnych warunków środowiskowych czyni je niezbędnymi na wszystkich etapach operacji związanych z ropą i gazem, od poszukiwań po rafinację.

Niezależnie od tego, czy są stosowane w rurociągach podmorskich, systemach procesów rafineryjnych czy na platformach wiertniczych, rury platerowane stalą nierdzewną w dalszym ciągu udowadniają swoją wartość jako praktyczne rozwiązanie jednego z najbardziej uporczywych wyzwań branży – korozji. W miarę postępu technologii i ewolucji metod produkcji ich zastosowanie prawdopodobnie będzie jeszcze szersze, wspierając bezpieczniejszą i bardziej zrównoważoną infrastrukturę energetyczną na całym świecie.

Skontaktuj się z nami