Cat:Produkty

Ciągłe rurki, znane również jako elastyczne rurki lub elastyczne rurki, są szeroko stosowane w polach studni, drewna i wiercenia, itp. Itej technol...

Zobacz szczegóły

Nieustanne dążenie do energii w coraz trudniejszych środowiskach wymaga materiałów i technologii, które są równie odporne. Od głębokości wysokiego ciśnienia i wysokiej temperatury (HPHT) odwiertów morskich po korozyjne, ścierne warunki niekonwencjonalnych odwiertów - integralność każdego elementu jest najważniejsza. Wśród nich skromne towary rurowe z krajów naftowych (OCTG) —rury tworzące linię ratunkową odwiertu— przechodzą cichą rewolucję. Na czele tej ewolucji stoi ciągła rura olejowa ze stali nierdzewnej , produkt zaprojektowany nie tylko pod kątem wydajności, ale także niezrównanej wytrzymałości.

Aby docenić innowacyjność, należy najpierw zrozumieć ograniczenia tradycyjnych rurociągów.

Przez dziesięciolecia eksploatacja ropy naftowej i gazu opierała się na łączonych rurach. Są to pojedyncze segmenty rur o długości 30-45 stóp, które są skręcane ze sobą, połączenie po połączeniu, podczas ich wprowadzania do odwiertu. Choć metoda ta jest sprawdzona, wprowadza ona kilka wrodzonych luk w zabezpieczeniach:

Punkty połączenia: Każde połączenie gwintowane jest potencjalnym punktem awarii, podatnym na wycieki, zatarcia i gwintowanie poprzeczne. Są to również najsłabsze punkty w zakresie ciśnienia i wytrzymałości rury na rozciąganie.

Operacje czasochłonne: Proces tworzenia każdego połączenia jest powolny, co znacznie wydłuża czas pracy platformy wiertniczej i związane z tym koszty.

Nieciągłości wewnętrzne: Wewnętrzne zaburzenie każdego połączenia powoduje nieregularną ścieżkę przepływu, co może powodować turbulencje, erozję i zatrzymywanie zanieczyszczeń.

Życie zmęczeniowe: Każde połączenie jest koncentratorem naprężeń, zmniejszającym ogólną odporność zmęczeniową sznurka, szczególnie w odwiertach odchylonych lub poziomych.

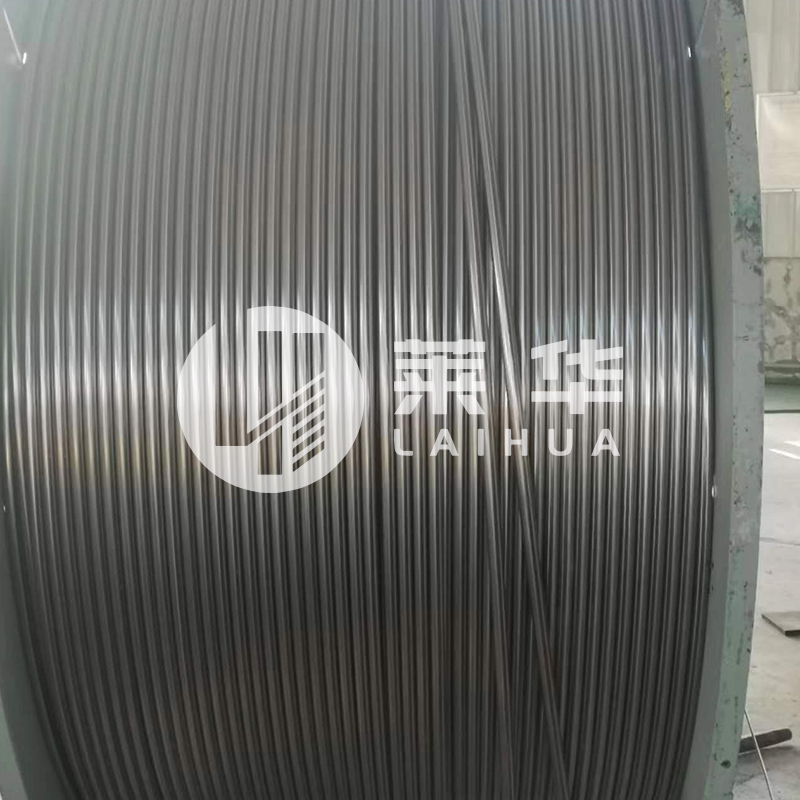

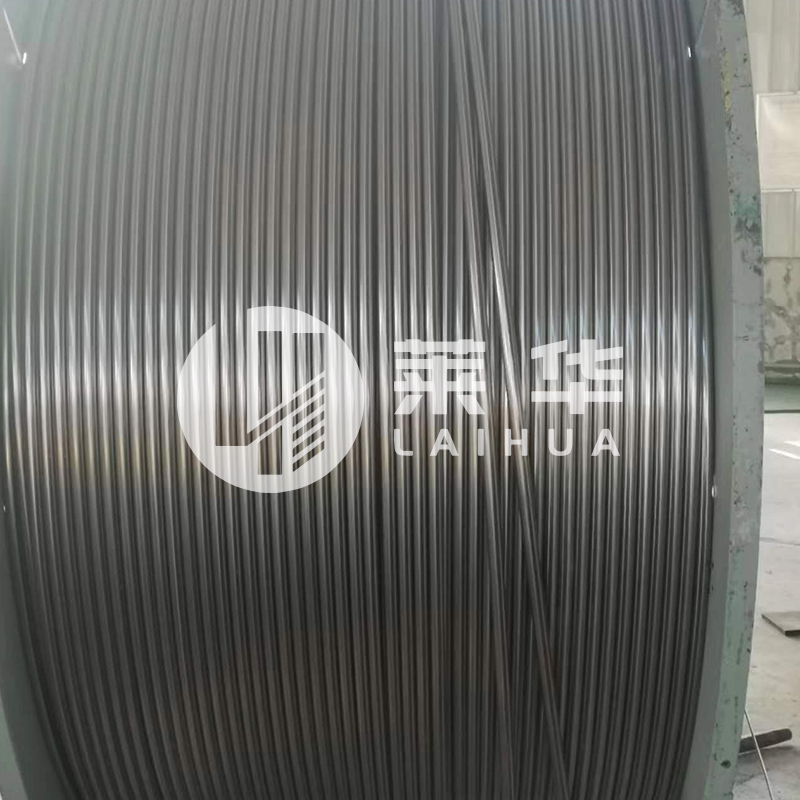

Ciągła rura zwijana (CT) eliminuje te problemy, ponieważ jest dokładnie tym, co sugeruje jej nazwa: pojedynczym, ciągłym odcinkiem rury nawiniętym na dużą szpulę. Tradycyjnie CT wytwarzano ze stali węglowych niskostopowych. Chociaż zapewnia to korzyści w zakresie szybkości wdrażania (można go w sposób ciągły wprowadzać i wychodzić z otworu), standardowa stal węglowa CT ma swoje ograniczenia, przede wszystkim podatność na korozję i ograniczoną granicę plastyczności.

W tym miejscu następuje skok materiałoznawstwa: połączenie metodologii cewek ciągłych z doskonałą metalurgią stopy stali nierdzewnej .

Termin “stal nierdzewna” obejmuje rodzinę stopów na bazie żelaza zawierających co najmniej 10,5% chromu. Zawartość chromu jest kluczem do jego odporności na korozję, tworząc na powierzchni pasywną, ochronną warstwę tlenku, która samonaprawia się w obecności tlenu. W przypadku zastosowań na polach naftowych wybierane są określone gatunki ze względu na ich ulepszone właściwości:

Odporność na korozję: To jest główny czynnik napędzający. Rura ciągła ze stali nierdzewnej oferuje wyjątkową odporność na szeroką gamę zagrożeń odwiertowych:

CO2 (słodka korozja): Wysoce odporny na kwas węglowy powstający w wyniku rozpuszczenia CO2 w wytworzonej wodzie.

H2S (kwaśna korozja): Specyficzne gatunki, takie jak stale nierdzewne dupleksowe i superdupleksowe, oferują doskonałą odporność na pękanie naprężeniowe siarczkowe (SSC) i pękanie indukowane wodorem (HIC), krytyczne w kwaśnych polach.

Pękanie korozyjne naprężeniowe wywołane chlorkiem (Cl-SCC): Zaawansowane stopy są formułowane tak, aby wytrzymać środowiska bogate w chlorki, powszechne w formacjach morskich i formacjach o wysokim zasoleniu.

Tlen i korozja pod wpływem mikrobiologii (MIC): Zapewnia solidną barierę przed wprowadzanym tlenem podczas wiercenia/kończenia i żrącymi produktami ubocznymi bakterii.

Wysoki stosunek wytrzymałości do masy: Stale nierdzewne typu duplex (2205) i superduplex (2507) charakteryzują się wytrzymałością na rozciąganie dwukrotnie lub większą niż konwencjonalne stale węglowe. Dzięki temu cieńsza rura ścienna może osiągnąć takie same wartości ciśnienia, zmniejszając wagę i koszty, lub grubsza ściana w przypadku bardziej wymagających zastosowań HPHT.

Odporność na ścieranie i erozję: Utwardzona powierzchnia i integralność mikrostrukturalna stali nierdzewnej zapewniają doskonałą odporność na piaski ścierne i przepływy erozyjne, wydłużając żywotność formacji ściernych.

Gładka powierzchnia wewnętrzna: Ciągły, pozbawiony połączeń charakter zapewnia idealnie gładki otwór. Minimalizuje to turbulencje i straty ciśnienia tarcia, poprawia hydraulikę płynów i zmniejsza ryzyko erozji i osadzania się parafiny/asfaltenu.

Połączenie ciągłej długości i doskonałych właściwości materiału sprawia, że produkt ten idealnie nadaje się do szeregu wymagających zastosowań.

Jest to najbardziej bezpośrednie zastosowanie. Korzystanie rura zwinięta ze stali nierdzewnej jako rura produkcyjna zmienia zasady gry w przypadku studni o znanych profilach korozyjnych. Eliminuje ryzyko awarii połączeń i zapewnia jednolity, odporny na korozję przewód od zbiornika do powierzchni, radykalnie poprawiając integralność odwiertu i żywotność.

Ciągłe interwencje w zakresie rur zwijanych są podstawą konserwacji studni. Stosowanie CT ze stali nierdzewnej do tych operacji w żrących odwiertach gwarantuje, że sam ciąg narzędzi nie stanie się obciążeniem. Umożliwia bezpieczne rozmieszczenie narzędzi rejestrujących, mierników i wtyczek w środowiskach, które szybko degradowałyby konwencjonalne rury ze stali węglowej.

CT ze stali nierdzewnej jest wyjątkowo dobrze przystosowany do stymulacja kwasem wysokociśnieniowym i operacje szczelinowania. Kwasy takie jak HCl służą do rozpuszczania wapienia i poprawy przepuszczalności, ale z natury są wyjątkowo żrące. Przepompowanie tych płynów przez sznurek ze stali nierdzewnej zapobiega korozji rurki podczas pracy, zapewniając, że cały kwas dotrze do strefy docelowej i chroniąc infrastrukturę odwiertu.

Dla ciągłe operacje podnoszenia gazu , wewnątrz rury produkcyjnej często wprowadza się rurkę kapilarną o małej średnicy w celu wtryskiwania gazu w dół otworu. W środowiskach korozyjnych rurka kapilarna ze stali nierdzewnej jest niezbędna, aby zapobiec awarii i zapewnić niezawodność systemu sztucznego podnoszenia.

Wysoki koszt nieproduktywnego czasu i bezlitosny charakter środowisk morskich sprawiają, że niezawodność ma ogromne znaczenie. Rura ciągła ze stali nierdzewnej jest idealna do usługi rur zwijanych na morzu , interwencja w odwierty podmorskie oraz jako linie przepływowe lub zworki, których odporność na korozję i wytrzymałość ograniczają ryzyko i zmniejszają potrzebę przyszłych interwencji.

Decyzja o określeniu rury ciągłej ze stali nierdzewnej nie jest tylko decyzją techniczną; jest to rozsądny wybór ekonomiczny z długoterminowymi korzyściami.

Wydłużony okres użytkowania: Podstawowa korzyść. Rura działa znacznie dłużej, co zmniejsza częstotliwość kosztownych remontów w celu wymiany uszkodzonej rury.

Obniżone koszty konserwacji: Eliminuje lub drastycznie zmniejsza potrzebę stosowania programów hamowania chemicznego w celu ochrony rurki przed korozją.

Poprawa efektywności operacyjnej: Ciągły charakter rury pozwala na szybszy czas pracy i odzyskiwania w porównaniu z rurą łączoną, oszczędzając cenny czas platformy wiertniczej.

Zwiększone bezpieczeństwo: Eliminując punkty połączeń i zapewniając bardziej niezawodną barierę, ryzyko wycieków i katastrofalnych awarii jest znacznie zmniejszone, chroniąc personel i środowisko.

Zwiększona niezawodność produkcji: Czystszy, gładszy otwór bez wewnętrznych zakłóceń minimalizuje ograniczenia przepływu i możliwość zatykania, co prowadzi do bardziej spójnych szybkości produkcji.

Chociaż zalety są jasne, przyjęcie ciągłej rury olejowej ze stali nierdzewnej nie jest pozbawione rozważań. Początkowy koszt kapitałowy jest wyższy niż w przypadku alternatyw dla stali węglowej. Dlatego jego realizacja jest najbardziej uzasadniona w projektach, w których koszt cyklu życia —uwzględniając wymianę, hamowanie i odroczoną produkcję— sprawia, że jest to wybór ekonomicznie lepszy. To klasyczny przypadek “płacenia większej kwoty z góry, aby zaoszczędzić znacznie więcej w dół łańcucha dostaw.”

Przyszłość tej technologii jest świetlana. Jesteśmy świadkami rozwoju jeszcze bardziej zaawansowanych stopy odporne na korozję (CRA) i systemy hybrydowe. Ponadto wzrost cyfrowy monitoring studni doskonale integruje się z tym solidnym sprzętem, dostarczając dane w czasie rzeczywistym na temat warunków odwiertu w celu dalszej optymalizacji wydajności i przewidywania potrzeb konserwacyjnych.

W obliczu trudnych warunków panujących w odwiertach przemysł nie może już polegać na materiałach i metodach zaprojektowanych na prostszą erę. Ciągła rura naftowa ze stali nierdzewnej stanowi zasadniczą zmianę w filozofii budowy odwiertów i interwencji. Przenosi nacisk z konserwacji reaktywnej na proaktywne zarządzanie integralnością.

Łącząc wydajność operacyjną rur zwijanych w sposób ciągły z przewagą metalurgiczną stali nierdzewnej, technologia ta zapewnia stopniową zmianę wytrzymałości. Jest to kluczowy czynnik umożliwiający rozwój trudnych zbiorników, wydłużenie żywotności starzejących się aktywów oraz zapewnienie, że działalność będzie nie tylko produktywna, ale także bezpieczna i zrównoważona. Dla inżynierów i operatorów, którzy chcą budować studnie, które są naprawdę trwałe, ciągła rura olejowa ze stali nierdzewnej nie jest już niszową alternatywą; jest strategicznym imperatywem dla przyszłości wierceń i produkcji w trudnych warunkach środowiskowych.

Skontaktuj się z nami